【金属加工】不要品が半減へ!カギは数値化と意識改革

目次

課題は2つ!慢性的な品質不良問題と問題解決力不足

今回、支援させていただいたのは【 愛知県の金属加工会社 】

従業員45人の中小企業さまです。

出会ったきっかけは、愛知県内の中小企業を総合的に支援する「公益財団法人 あいち産業振興機構」さんからのご紹介でした。

クライアントが抱えていた課題は以下の2つ。

① 慢性的な工程内品質不良

顧客からの要求精度が高い主力製品で、品質規格クリアに苦労していたようです。

品番によっては不良率が最大20%のものも。幾何公差のうち、平行度の規格外れが工程内で発生していました。

② 従業員の問題解決力の不足

事業の拡大に人材育成が追いついておらず、問題対策が場当たり的なものになっていたのです。

これらの課題を解決する方向性を【 慢性不具合の半減を通して、人材育成をはかる 】に設定。

9ヶ月の期間、サポートさせていただきました。

慢性的な品質不良には、まず数字を確認すること

それぞれの課題に対して、行ったアプローチをご紹介していきます。

【 ① 慢性的な工程内品質不良へのアプローチ 】

おおまかに分けて3ステップで解決へと導きました。

ステップ1.工程内不良の集計

今回の事例では、加工機で加工したものを3D測定器に持っていくと規格NGになる、というものでした。

しかし現場では、返却が当たり前になっていたので不良率を把握していなかったのです。

現場が数字を知らないと、無駄が発生し続けてしまいかねません。

そこでGoogleスプレッドシートを使った集計を開始。統計手法によるデータ解析で、数値による問題解決方法です。

統計をとると、品番により不良率が20%を超えているものもあったので、【 不良率を半減させること 】を目指しました。

ステップ2.問題の層別

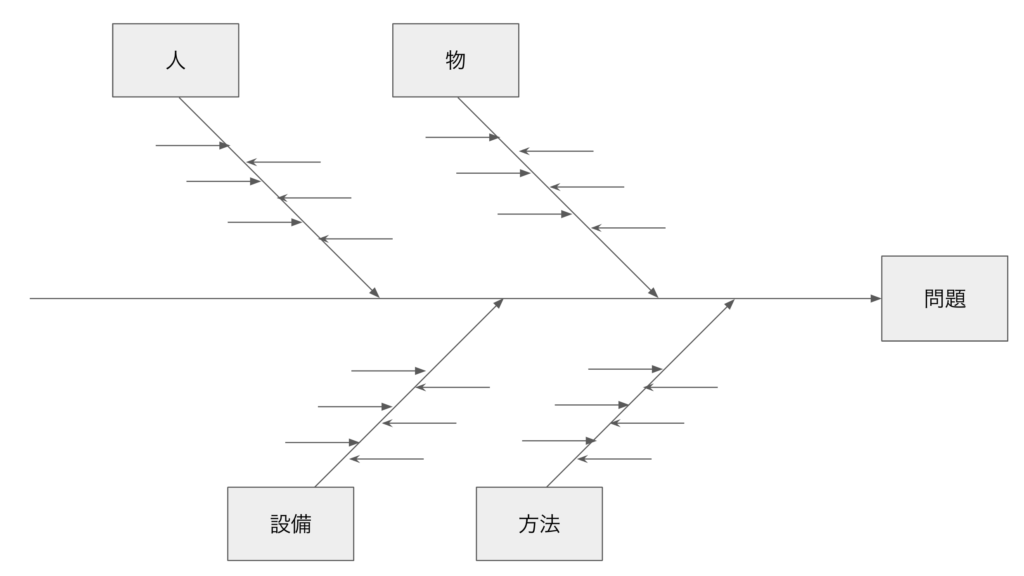

最も不良率が高いものを改善対象にし、従業員全員で特性要因図を作って調査の優先順位を決めました。

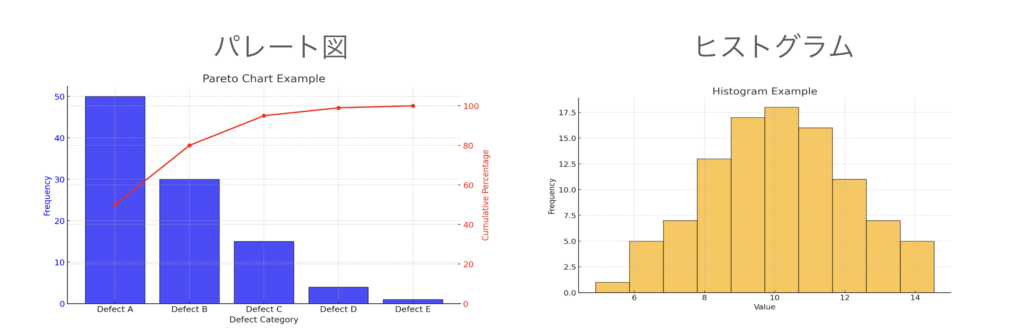

そして現状の測定データをパレート図、ヒストグラム等で分析して仮説を立案します。

ステップ3.再現実験の繰り返し

仮説を実証するために3つのサンプル部品を作って、加工と測定の再現実験を繰り返しました。

常に比較することで不良の傾向を掴み、真因特定に迫ります。

この実験をもとに作業を一部変更すると、不良率が半減しました。

しかし技術的に理由が説明できず、ここで調査期間終了となってしまいました。

リアルな苦労点も交えた、人材育成の試みについて

【 ② 従業員の問題解決力の不足へのアプローチ】

これは人材育成の分野になるので、時には大きなチャレンジや根気も必要です。

1.QCサークルの結成とリーダーの任命

QCサークルとは、職場で品質管理(Quality Control)を目的として、小集団で自主的に問題解決や改善に取り組む活動のこと。

部署をまたいだQCサークルを結成することで、各部署の従業員同士でコミュニケーションを取れる環境をつくり、普段とは違う刺激を入れることにしました。

リーダーを任命したのは、組織としてのレベルをアップさせるため。

特にリーダーと伴走することによって、従業員のマネジメント力の向上を図りました。

2.問題解決ストーリーに基づいた支援

サークルメンバーには【 問題解決ストーリーに基づいた支援 】を行いました。

問題解決ストーリーは、テーマ選定から始まる8つのステップで問題解決を行うことです。

問題解決(ステップ)が進むと「今、自分たちは何を調べているのか?」といった枝葉の議論になる時がありました。

これでは根本解決にはなかなか辿り着きません。

なので、本質を見失わないため、現在のステップでは

- 何をすべきか?

- それは本質か?

と、問いかけながら進めていきました。

初めての試みには、障害がつきものです。

創業以来、初のQCサークル結成だったのでメンバーの理解度も様々でした。

「なぜやるのか?」そして「何をやるのか?」の説明に時間が取られ、議論に時間がとられることがありました。

なので「まずはやってみる」の姿勢で、小さくてもいいので手を動かしてもらうことを意識しました。

いきなり大きくやろうとするのではなく、小さな「できる」を積み重ねることで、人の意識が変化し成長につながるのです

また、リーダーに責任と権限を与えてもらうことで、【 リーダーの指示によって動くチームづくり 】に貢献できました。

不良率の半減と、従業員たちの意識改革にも成功

目標としていた【 不良率を半減させること 】は達成できましたが、その真因まで探ることができませんでした。

しかし、人材育成に関してはメンバーの行動力が向上。

当初は「なぜやるか?」の理由を強く求める雰囲気がありましたが、支援期間の後半には実験回数がこれまでの1.5倍になり、「まずやってみる」という意識に変化したことがわかります。

意識が変化し、問題解決の手法を身に着けた従業員たちは、これからますます活躍されるでしょう。

今後は自発的に改善ポイントを見つけ、従業員自らが生産性をあげていくことを期待しています。

お問い合わせはこちら。

「自社の場合はどうなんだ?」

そんな時はお気軽にお問い合わせください。