品質管理はいらない。「目利き」が現場を救う。

「品質管理なんて、いらないんじゃないか?」

そう思ったのは、何社もの町工場を支援してきたある日、ふとした違和感からでした。

私はもともと品質管理の出身です。トヨタで技術者として働き、データを分析し、不良の再発防止に奔走していました。

「なぜ不良が出たのか?」「どう管理するか?」

そんな問いに真剣に向き合ってきた身として、このタイトルはまるで“自分への裏切り”にも聞こえます。

それでも、あえて今回はこの仮説を提示してみます。

「元・品管」が語る、品質管理いらない説

前述の通り、私はトヨタで16年間、品質管理の仕事をしてきました。

図面や工程を検証し、「何の特性を担保するか?」を決める。

そして、それを日常管理に落とし込み、良いものがずっと作られる体制を作る。

「なんとなく良い」を数値化し、それを仕組みに落とし込む。

ものづくりから感情を排除していくことが仕事でした。

でも今、「品質管理がいらない」と思っています。

そして、その代わりになるのが、「目利き」。

数値や帳票ではなく、人の目・感覚・経験――まさに「この人が見てるから大丈夫」という世界。

これは、品質を軽視しているわけではありません。むしろ逆です。

形式的な管理より、現場の目利き力の方が品質を守っている。

そんな事例を、私は何度も目の当たりにしてきました。

これはどんな町工場の話か?

あらかじめ断っておくと、今回の仮説は「中小製造業」を想定しています。

社員でいうと100人以下。

会社機能としては、総務、営業、購買、製造といった感じでしょうか?

お客様との信頼関係と、現場の職人の技術で、日々の仕事が着実に回っている――そんな町工場です。

そんな工場にこそ【目利き】の力が必要です。

とある金属パイプメーカーでの話。

ある会社の事例で説明しましょう。

イメージ図

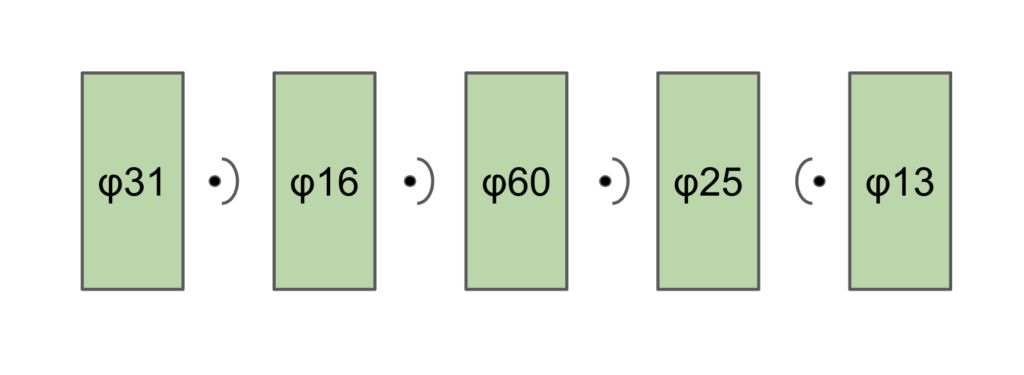

とある金属パイプメーカーでは、5台の設備を使って切断していました。

パイプの径が変わると設備セットアップに時間がかかるため、径によって使う設備がわけられていました。

設備レイアウト

しかし、品質問題がたびたび発生。

キズやサビがお客様へ流出し、営業さんが謝ることが発生していました。

まさに「品質管理」が必要な場面です。

ここで弊社が参画。

前職の私でしたら

- 検査項目を決める

- 必要な照度を確保する

- 限度見本を作成する

など、いわゆる「品質管理」の仕事をしていたでしょう。

しかし、【目利き】の力を信じます。

人はもっとできるはず!その仕組を構築します。

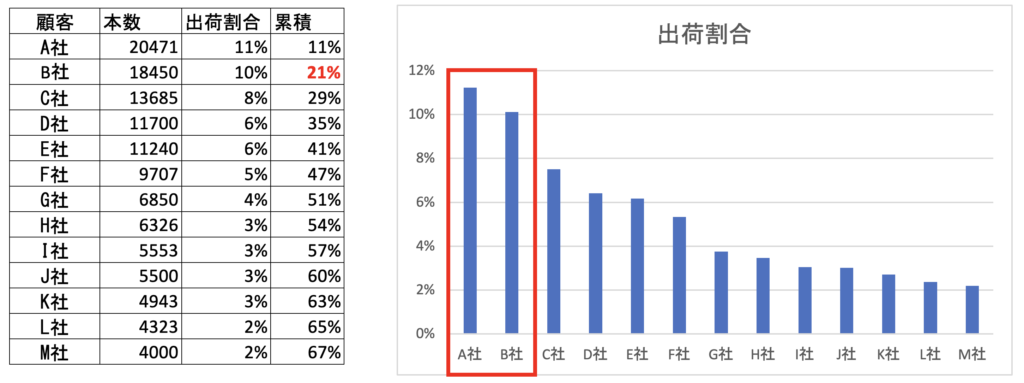

まずは、出荷履歴を取り寄せ、顧客別にABC分析することにしました。

すると上位2社が20%を占めていることがわかりました。

出荷履歴の顧客別ABC分析

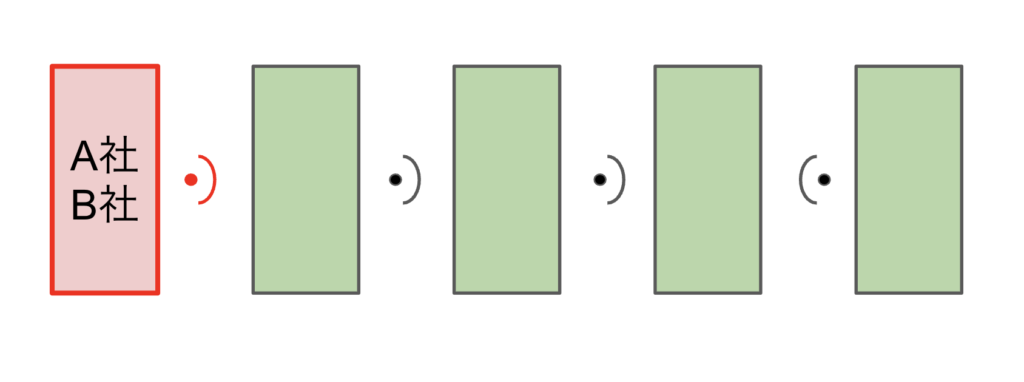

これにより、設備5台のうち1台(20%)が、A社B社専用にできることがわかります。

そして、作業者も合わせて専用になってもらいました。

この作業者の方には、A社B社の方とも会ってもらい、関係を構築。

お互いに名前で呼び合う関係になりました。

顔の見える関係、ですね。

新しい設備割り振り

もちろんこの方法を採用すると、径の変更が度々起こるので、セットアップが何度も発生します。

しかし、作業者の【目利き】の力が発揮されます。

- お客さんは、どのパイプを何に使っているのか?

- どんな品質で出せば良いか

- いつどんな注文が来るか

まるで顧客先の社員のように【目利き】を発揮し、良品を作るようになるのです。

もはやそこに、たくさんの品質帳票は不要です。

懸念だったセットアップも何回も繰り返すうち、そのスピードが向上します。

これで、従業員が自らお客さんのためを思い、パイプを切断する工場ができあがります。

これにより、クレームは一切なくなりました。

今、こちらの工場では、お客さんの要望に答えるため「曲げ」工程の取り込みを検討しています。

これも従業員からの発案。

売上もアップし、もはやとどまることを知りません。

目利きが全てを変える

製造業は、お客様を見失いがちです。

もちろん、私の前職のような大企業であれば、お客さんとの距離は必然的に遠くなります。

だから、品質管理のような仕組みが必要でしょう。

でも、中小製造業はお客様が見えます。

従業員の【目利き】を信じ、一人ひとりを誇り高き職人にしたて、より付加価値の高い仕事をする。

それが、ものづくり日本の進む道だと思います。

工場改善サービス株式会社といっしょに

弊社は「社長より先に作業着を汚すコンサルタント」として、一緒に人を活かす工程づくりをしていきます。

もし、ご興味を持って頂けたら、お気軽にお問い合わせください。

まずは、工程の基本5Sから始めませんか?

今なら【5Sチェックシート】をお配りしています。資料請求よりお問い合わせください。