食品工場の生産性向上事例:ムダ取りから自社ブランド構築まで

工場改善サービス株式会社の田代です。

私はトヨタ自動車で、工場付き技術職を16年間経験した後に独立。

これまで30社以上の中小企業の改善を支援してきました。

現場改善、コスト削減、品質向上など幅広いテーマに取り組み、「結果につながる改善」 をモットーにしています。

今回のテーマは、製造業の経営者が避けて通れない 「生産性向上」 です。

人手不足・原価高騰・顧客ニーズの多様化の中で、どのように利益率を高めればよいのでしょうか?

事例を紹介します。

ぜひ最後まで読んでください。

目次

中小企業のよくある課題

現場で経営者からよく聞く悩みはこんなものです。

- DXや自動化に取り組みたいが、社内で進まない

- ロボット導入を考えているが、補助金がないと厳しい

- 情報が多すぎて、自社に合う方法が分からない

実際、こうした課題に直面している企業は少なくありません。

生産性向上の定義を再確認

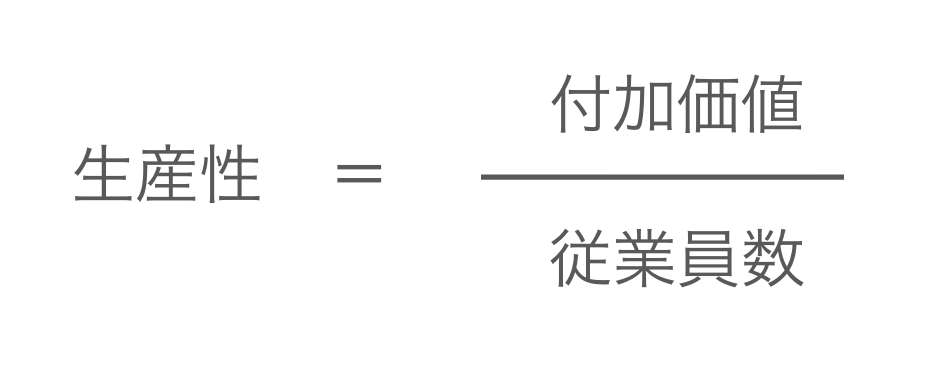

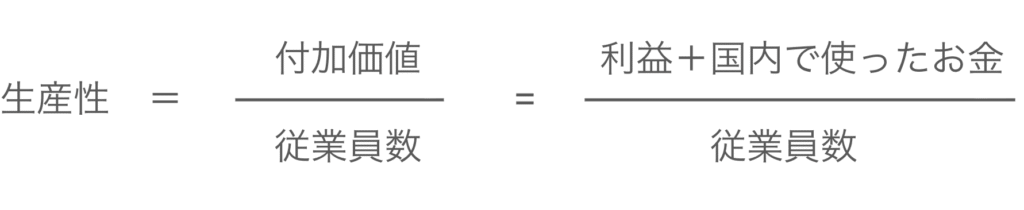

あらためて生産性の定義を確認しましょう。

「生産性」とは、付加価値 ÷ 従業員数 で表されます。

ここでいう付加価値とは、

利益+人件費・資材費など国内で使ったお金 のこと。

ポイントは、国内で使ったお金も含まれる点です。

「金は天下の回りもの」なので、しっかり国内でお金を落とす必要があるわけです。

一般的に生産性向上とは、ロボット等で人員を減らすことが検討されます。

しかし、単に人員を削減するだけでは、付加価値(=国内で使ったお金)が減ってしまい、真の意味での生産性向上にはつながりません。

中小企業に必要なのは、付加価値そのものを高める戦略 なのです。

人口減少時代に必要なブランド化

日本は人口減少が進んでおり、労働者だけでなく消費者も減少しています。

市場規模が縮小する中で必要なのは、「同じ商品でもより高く売れる仕組み=ブランド化」 です。

製造業においても、価格競争から脱却し、付加価値を高めるブランド戦略が求められます。

改善からブランド化へ:食肉工場の事例

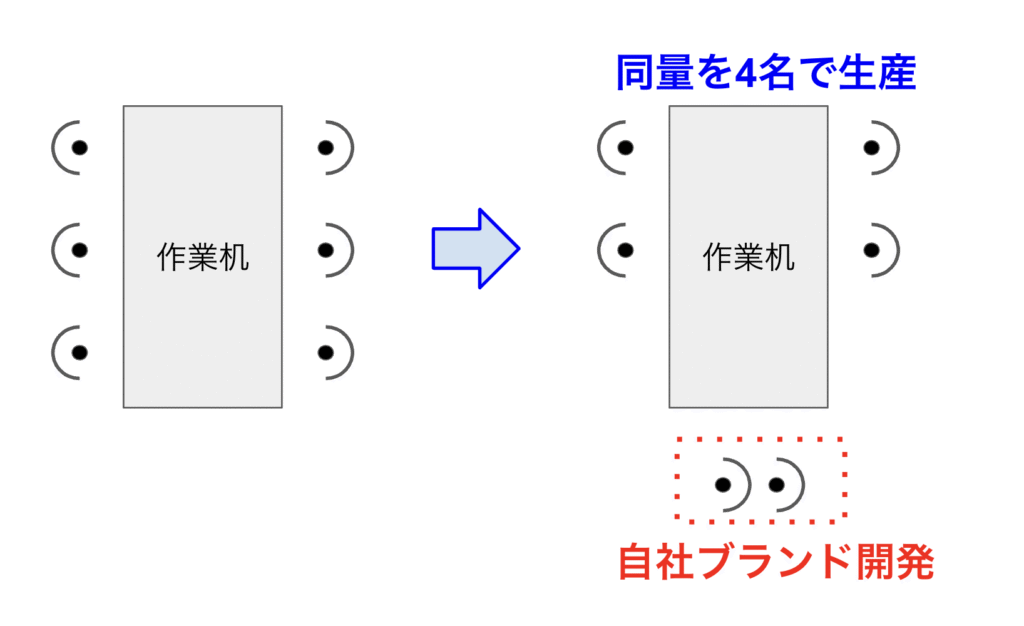

支援先の食肉工場では、OEMで唐揚げ用の肉をカット・冷凍していました。

改善によりモノの流れを見直した結果、新たな機械を導入せずに同じ生産量を2名少ない人員で実現。

※サイクルタイムによる生産を導入。

そこで生まれた2名を、新商品開発にシフトしました。

具体的には、地元レストランとコラボした唐揚げ肉を自社ブランドで開発。

来月には第一号の納品が予定されています。

この事例は、単なるコスト削減ではなく、余力をブランド構築に活用して付加価値を高めた成功例です。

まとめ:中小企業の生産性向上は「人を活かす」こと

- ロボットやデジタルで人を減らすだけでは限界がある

- 余力を活かし、新しい付加価値を生み出す人材活用 が重要

- 現場改善 → 余力創出 → ブランド化 という流れが、生産性向上の王道

「ものづくりは人づくり」と言われるのは、この流れを示しているのだと思います。

工場改善サービス株式会社のご案内

当社では、中小製造業向けに以下のご支援を行っています。

- ムダ取り改善によるヒト・モノ・カネの余力創出

- 自社ブランド構築支援による高付加価値化

- 現場改善セミナーや事例資料の提供

「自社でも実践できる事例を知りたい」方には無料資料もご用意しています。