日本のカイゼンはタイで通用するか?1日でムダ発見するコツ

先日、3泊4日でタイにあるカーペット工場を訪問し、5S改善の支援をしてきました。

- 言語も文化も違う、初めて訪れる工場。

- 改善活動の習慣も根付いていない現場。

そんな環境でも、たった1日で90万バーツ(約400万円)相当の効果を生み出すことができました。

目次

なぜ初訪問の工場で、これだけの成果が出たのか?

その背景には、現場の力を引き出す“2つの鍵”がありました。

このブログは、こんな方にオススメです:

- 何か工場を変えたほうがいいけど、具体的な方法がわからない

- 変更することに対して、従業員が反発する

- 他社を見る機会があるけど、視点がわからない

- 工場経営が儲かっていない、もしくは儲かっているかどうかもわからない

ぜひ、最後まで読んでいってください。

改善対象の工場

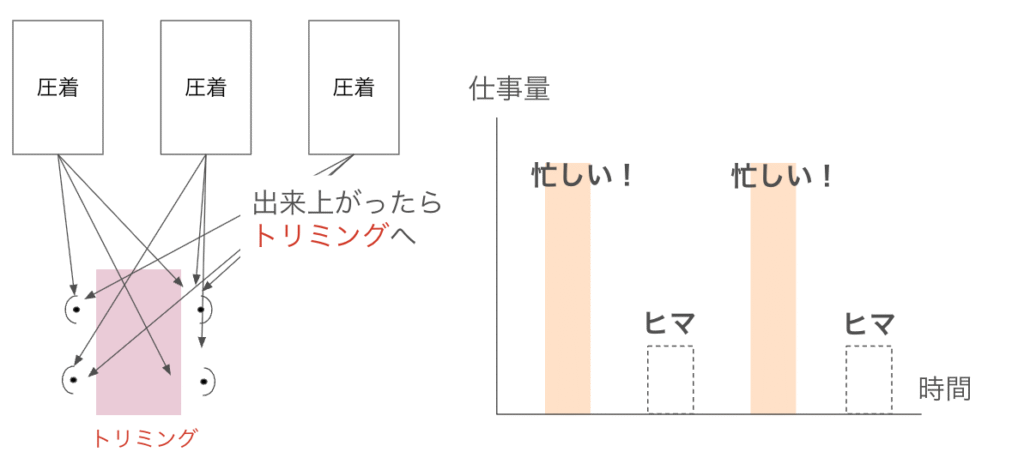

今回改善したのは、カーペットの圧着~トリミングの工程でした。

これまでは、3台の機械に対し4人で対応。

「まとめて生産」していたため、忙しさの波が激しく、ムダな待ち時間や人の遊びが発生していました。

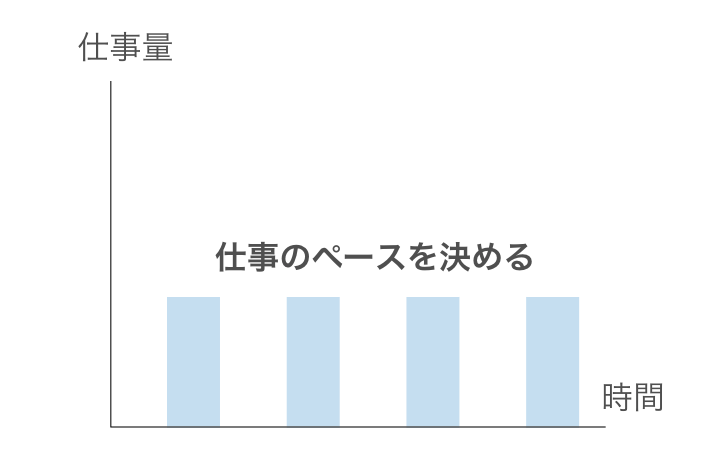

ここに“ペースメーカー”の概念を取り入れ、常に一定の流れで作業が進む仕組みを導入。

結果、必要な人員が2人に削減され、稼働の平準化にも成功しました。

イメージで言うと——

池の鯉がドバーッとエサに群がるような動きから、

観賞魚に少しずつエサをあげるような、落ち着いた流れへ。

そんな改善でした。

成果が出た2つの理由

①「ムダ取り」という視点をぶらさなかった

改善の基本は“ムダをなくすこと”。

どんな国、どんな業種であっても、

“ムダ”を見つけて減らす視点があれば改善は可能です。

「ウチの工場は特殊だから改善できない」とよく聞きますが、

実はどの現場も“原理原則”は共通です。

※詳しくはこちらのブログでも紹介しています👇

↓↓↓

https://koujou-kaizen.co.jp/【教科書レベル】5sが続かない理由、9割は「やる/

②手を動かしたから、言葉を超えた

言語が通じにくい海外工場でも、実際に改善をやってみることで共感が生まれました。

ブランコは、揺らさないと動きません。

同じように、現場も手を動かすことで変わっていきます。

「うちの現場は動かない」と言っている経営者の皆様、

まずは自らが手を動かしてみることをおすすめします。

実は「日本の改善」だった

実は、今回の改善を通じて私自身が一番ハッとしたのは、

「これは日本でもやるべき改善だったな」ということ。

タイの工場も、今は安価な人件費に支えられていますが、

物価は確実に上がってきており、将来は見直しが迫られるかもしれません。

でもこの構造、日本の地方工場でも同じことが起きていますよね?

今は利益が出ているから、課題を先送りにしていないか?

本当は気づいているのに、動けていない課題がないか?

そんなことを自問しながら、今回の改善を通して、

「これは海外の話ではなく、日本の経営にも刺さる話だ」と強く感じました。

世界で通用するカイゼン手法

今回は、タイの現場で通用した**“どこでも使える改善の原理原則”**についてご紹介しました。

もっと具体的な改善ノウハウを知りたい方には、

工程チェックシートお届けしています。

- 他社の改善事例を知りたい

- 自社に合った改善の進め方を知りたい

- 現場で使える改善の“言葉”や“仕組み”を知りたい

そんな方はぜひ資料請求ください✨