【発泡スチロール】 仕掛品低減

工程間の在庫である仕掛品。これは、経営資源を圧迫します。

弊社では、仕掛品を減らす支援もしています。半年ほどで成果が出た発泡スチロール製造会社さんの事例を紹介します。

仕掛品のデメリット

トヨタ生産方式では、「在庫のムダ」「つくりすぎのムダ」に該当する仕掛品。こんなデメリットが考えられます。

- キャッシュフローの悪化。材料を購買しても、すぐに現金になりません。

- 不必要な置き場。作業スペースの圧迫や、不要な賃料が発生。

- 品質の悪化。置いておいて良くなるものは、味噌醤油酒ぐらい。

- 管理が必要に。物があるから、管理が必要になります。

- 不要なコミュニケーション。現場作業者に迷いが発生します。

このように、仕掛品は百害あって一利なし。

放って置くと貯まる仕掛品なので、常に改善する必要があります。

顧客で実施したこと

結論から言うと、まとめ生産を廃止しました。

発泡スチロールには、カラーバリエーションがあります。発泡スチロールは粒なので、混入すると不良品に。製品の切替時は、材料ホース等の清掃が必要になります。

ですので、1回つくり始めたら、できるだけ打ち続ける、が当たり前になっていました。

その概念を変えてもらいます。具体的には、このようなことを実施しました。

- 製造ロットサイズの縮小

- 段替え作業改善

- 段替えの女性サポート

改善結果

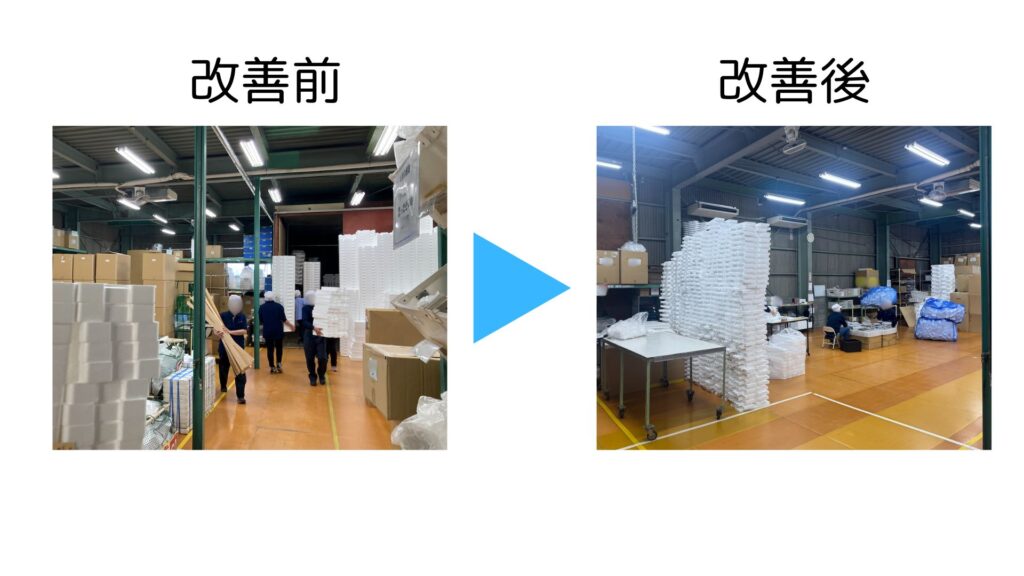

こちらの写真を見てください。半年でここまで仕掛品が減りました。

実は、1階作業場と、2階作業場があったのですが、統合してこの量なのです。

無料診断 受付中

スペースが空いてくると、余分なコミュニケーションが減り、新しいことにチャレンジする余裕ができてきます。この会社さんでも、より儲かる生産方式に取り組んでいます。

工場改善サービス株式会社では、儲かる工場づくりの応援をしています。無料診断もしていますので、お気軽にお問い合わせください。