【改善事例】工場の中心に、ぽっかりスペースができた改善

工場の中が狭いと思っていませんか?

そして、解決できないと思っていませんか?

実は、工場の中の「流れ」を作ることで、スペースがあいてきます。

大切なことは、スペースはできると知恵を出すこと。

今回は、その事例をお話します。

職場紹介

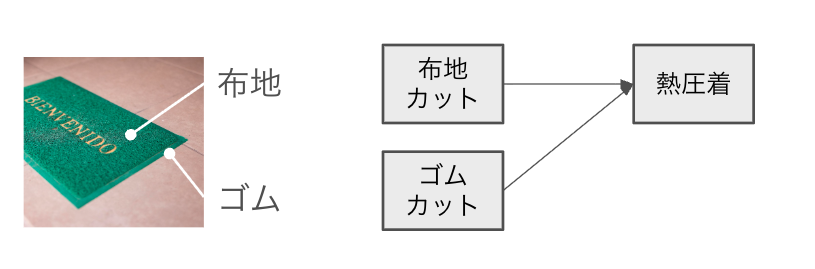

業種:フロアマット製造

工程:基材のゴムカット

工程概要

起きていた問題

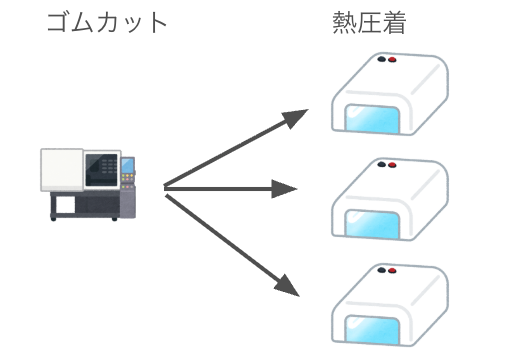

ゴムカット工程が1台に対し、熱圧着3台に供給する工程。

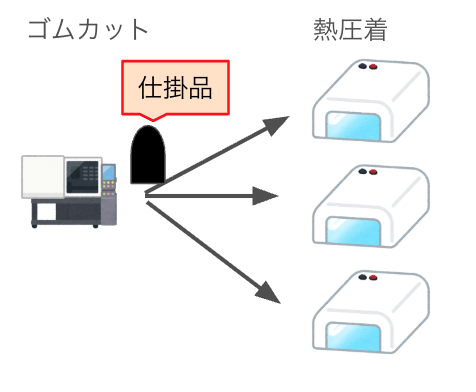

後工程である、熱圧着の機械を止めてはいけないと、ゴムカットは過剰生産。

30m2の、仕掛品置き場になっていた。

つまり、「つくりすぎのムダ」が発生していました。

どうやって解決したか??

後工程の生産計画を、生産計画板で作成。

2時間分のみを切断するように、台車ルール変更。

その際、ゴムの種類をこまめに変えて、カットする必要が発生します。

ですので、簡単に載せ替えられる方法に改善しました。

改善効果

仕掛品の数が60%減少。

30m2の置き場が、10m2になりました。

ぽっかりと空いた場所は、次の使い方が決まるまでは、そのままに。

でも「知恵を使えばできる」と、理解できた事例でした。

ポイント

流れでものを作れるようにすれば、余分な置き場は不要になります。

ぜひ、取り組んでみてください。